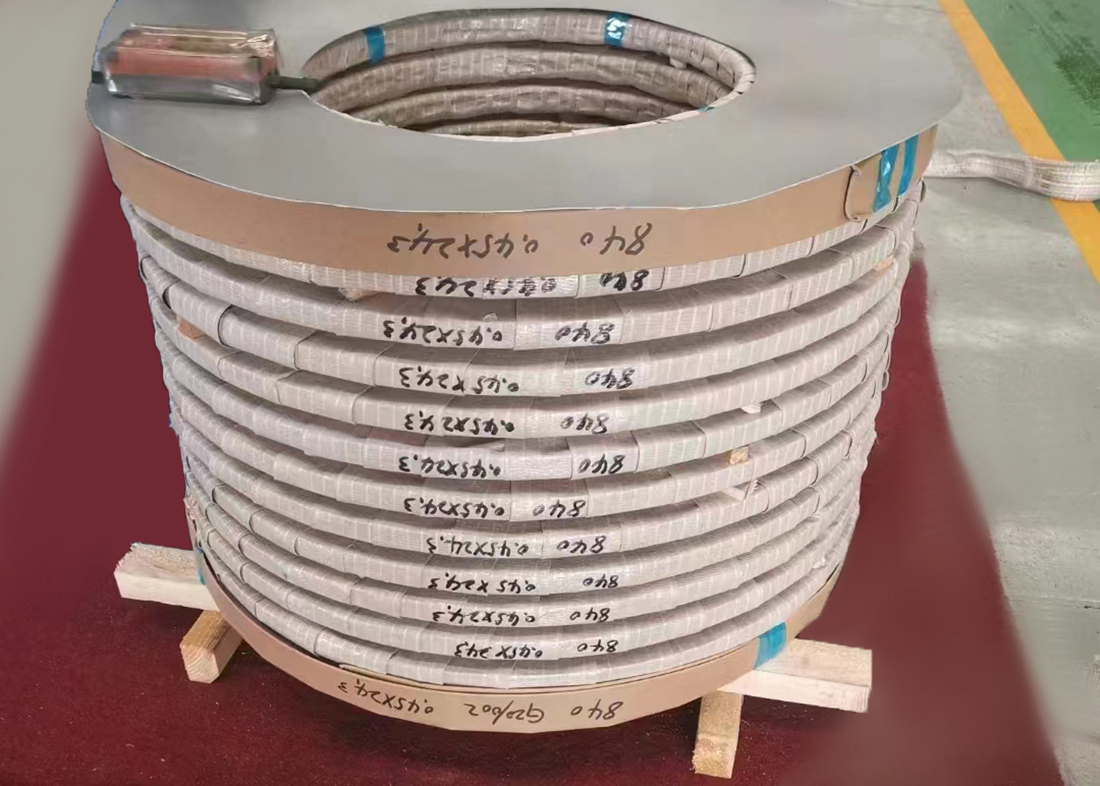

不锈钢带如何控制它的精度

来源:www.cnlichao.net | 发布时间:2025年11月05日

不锈钢带的精度控制是一个贯穿原材料到成品的全流程管理过程,核心在于对轧制工艺和精整处理的把控。

要控制不锈钢带的精度,主要需从原材料、轧制工艺、精整处理三个核心环节入手。

1. 原材料质量控制

原材料的初始状态直接决定了后续加工的精度上限。

控制原料成分,确保铬、镍等合金元素含量在标准范围内,避免成分波动导致的加工性能差异。

检查原料坯料的尺寸精度,包括厚度、宽度偏差,以及表面平整度,减少初始缺陷对成品的影响。

2. 轧制工艺正确把控

轧制是决定不锈钢带厚度、板形精度的关键工序,需分阶段控制。

冷轧控制:采用多辊轧机(如二十辊轧机),通过正确设定轧制力、轧制速度和轧辊凸度,控制每道次的压下量,确保成品厚度偏差在 ±0.001mm 以内。

温度控制:部分轧制工艺需控制轧制温度,避免温度过高或过低导致材料塑性变化,影响尺寸稳定性。

板形控制:通过轧辊倾斜、中间辊横移等技术,修正 “浪形”“镰刀弯” 等板形缺陷,保证带材平整度。

3. 精整与检测环节

精整处理是精度的保障,配合严格检测可及时修正偏差。

退火处理:消除轧制应力,稳定材料组织结构,防止后续使用中出现尺寸变形。

平整轧制:通过轻微压下量,进一步改善板形和表面光洁度,同时微调厚度精度。

在线检测:使用激光测厚仪、板形仪等实时监测带材厚度和板形,数据反馈至控制系统,实现动态调整。

成品检验:对成品进行抽样或全检,检查厚度、宽度、平整度等指标,确保符合客户要求的精度标准。

上一条:

不锈钢卷的耐腐蚀性能是如何实现的

下一条:

高强度不锈钢卷适合应用于哪些领域

【相关文章】

【相关产品】

+

微信号:www.cnlichao.net

微信号:www.cnlichao.net

微信号:www.cnlichao.net

微信号:www.cnlichao.net

江苏力超新材料科技有限公司

江苏力超新材料科技有限公司

添加微信

添加微信

联系我们

联系我们

电话咨询

电话咨询