不锈钢带的加工优势有哪些

来源:www.cnlichao.net | 发布时间:2025年10月10日

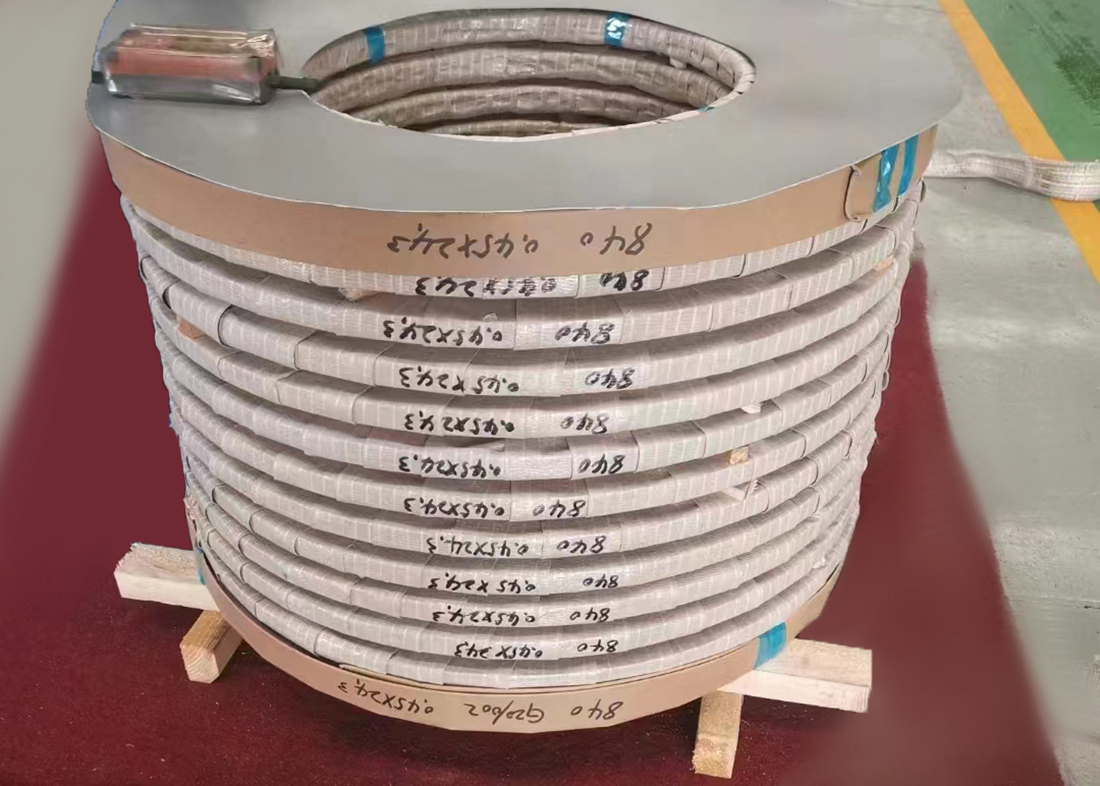

不锈钢带的加工优势,本质是其在材质特性与工艺兼容性上的双重优势 —— 既能适配多种主流金属加工工艺,又能在加工过程中保持性能稳定、精度可控,同时降低加工难度与成本,满足不同领域对 “复杂形状、高精度、高一致性” 产品的需求。具体可从工艺兼容性、加工稳定性、精度可控性、成本经济性四大核心维度展开解析:

一、工艺兼容性广:适配几乎所有主流金属加工方式

不锈钢带的材质特性(兼具强度与韧性)使其能兼容从 “冷加工” 到 “热加工”、从 “成型” 到 “表面处理” 的全流程加工工艺,无需为单一工艺单独调整材质,适配性远超普通碳钢、铝材等金属带材:

1. 冷加工工艺:适配 “高精度、低变形” 需求

冷加工(常温下的塑性变形加工)是不锈钢带最核心的加工场景,其优势体现在 “易成型、无高温氧化、精度高”:

冲压加工:不锈钢带(尤其 304 软态、316L)具备良好的延展性,可通过连续冲压、深冲、拉伸等工艺制成复杂形状(如电池外壳、连接器弹片、厨具配件),且冲压后不易出现 “开裂、起皱”(普通碳钢冲压时易因韧性不足断裂,铝材易因强度低变形);部分高强度不锈钢带(如 201 硬态)还可通过冲压实现 “冷变形强化”,进一步提升产品硬度。

折弯与滚弯:不锈钢带的韧性使其能承受大角度折弯(如折弯成 90°、180°)或连续滚弯(制成圆管、U 型槽),且折弯后 “回弹量小”(通过调整折弯压力即可正确控制角度),无需频繁修正;例如装饰领域的不锈钢收边条,可通过滚弯制成任意弧度的圆弧边,贴合不同场景的造型需求。

剪切与分条:不锈钢带的强度均匀性好,剪切时不易出现 “毛边、崩裂”(普通碳钢剪切后边缘易生锈,铝材易因硬度低产生毛刺);通过精密分条机可将宽幅不锈钢带(如 1250mm)分切成窄幅带(如 5mm、10mm),公差控制在 ±0.05mm 内,满足电子元件、五金配件的窄带需求。

2. 热加工工艺:适配 “大尺寸、高韧性” 需求

针对需承受高温或后续焊接的场景,不锈钢带的热加工优势体现在 “耐高温、焊接性能好”:

焊接加工:不锈钢带(尤其 304、316)的焊接性能优良,可通过氩弧焊、激光焊、电阻焊等方式实现 “无裂缝焊接”,且焊接后接头强度高(焊接处抗拉强度可达母材的 80% 以上),无明显性能衰减;例如工业管道的不锈钢带焊接接头,长期承受压力也不易泄漏(普通碳钢焊接后需额外防腐处理,铝材焊接易出现气孔)。

热处理加工:不锈钢带可通过 “退火、淬火、回火” 等热处理工艺调整硬度与韧性 —— 如冷加工后的不锈钢带(如冲压弹片)可通过 “低温退火” 消除内应力,避免后期变形;工具类不锈钢带(如刀片用 430)可通过 “淬火 + 回火” 提升表面硬度(HRC≥50),同时保持内部韧性,兼顾锋利度与抗断裂能力。

3. 表面处理工艺:适配 “美观、防腐” 双重需求

不锈钢带的表面平整度与化学稳定性,使其能兼容多种表面处理工艺,且处理后效果均匀、持久:

抛光加工:不锈钢带(尤其冷轧 2B 面)的表面粗糙度低(Ra≤0.8μm),可通过机械抛光(砂轮、布轮)或电化学抛光制成 “镜面效果”(8K 镜面,反射率≥90%),且抛光后不易出现 “划痕、色差”(普通碳钢抛光后易生锈,需额外涂漆保护);例如手表表带、电梯面板的不锈钢带,抛光后兼具美观与抗指纹特性。

涂层与镀膜:不锈钢带表面可通过喷涂(如喷塑、氟碳涂层)、镀膜(如镀铬、镀锌)进一步提升防腐或功能性 —— 如户外广告牌的不锈钢带,喷涂氟碳涂层后可抵御紫外线老化;电子设备的不锈钢带,镀膜后可实现 “绝缘、导电” 等定制功能,且涂层附着力强(不锈钢表面的氧化膜可增强涂层结合力)。

蚀刻与激光加工:不锈钢带的材质均匀性使其能通过化学蚀刻(制成精密网孔、花纹)或激光切割(制成复杂异形件)实现 “微加工”,且加工后边缘光滑、无毛刺;例如医疗器械的不锈钢带滤网,通过蚀刻可制成孔径 0.1mm 的精密网孔,精度远超普通金属带材。

二、加工稳定性高:减少加工过程中的 “失效风险”

不锈钢带在加工过程中不易出现 “开裂、变形、性能衰减” 等问题,加工良率远高于其他金属带材,核心源于其材质的 “强韧性平衡” 与 “化学稳定性”:

抗开裂能力强:不锈钢带(尤其是含镍、钼的 304、316 型号)的延伸率高(304 延伸率≥40%),加工时塑性变形均匀,不易因局部应力集中导致开裂;例如深冲加工不锈钢保温杯内胆时,即便拉伸深度达直径的 3 倍以上,也不会出现 “底部开裂”(普通碳钢深冲时易在拉伸处断裂,铝材易出现 “颈缩”)。

抗变形能力稳定:不锈钢带的弹性模量高(约 200GPa,远高于铝材的 70GPa),加工后 “弹性回弹小”,尤其在折弯、冲压后,产品尺寸能长期保持稳定,无需频繁修正;例如电子连接器的不锈钢弹片,冲压成型后可保持正确的接触压力,长期使用不易因回弹失效。

化学稳定性好:加工过程中(如剪切、焊接),不锈钢带表面的 “钝化膜”(三氧化二铬)可快速修复,不易因加工破坏导致生锈;例如在潮湿环境中加工不锈钢带,无需像碳钢那样额外涂防锈油,减少加工后的清洁步骤,降低 “锈蚀导致的废品率”。

三、精度可控性优:满足 “高精密” 加工需求

不锈钢带的加工精度(尺寸公差、表面精度)可通过工艺优化实现 “微米级控制”,适配电子、医疗等对精度要求较高的领域,核心优势体现在 “厚度均匀、尺寸稳定、表面平整”:

厚度精度高:冷轧不锈钢带的厚度公差可控制在 ±0.01mm 内(如 0.1mm 厚的不锈钢带,实际厚度波动仅 0.005mm),远高于热轧碳钢带(公差 ±0.1mm);这种均匀性确保加工后产品的厚度一致,例如电池外壳的不锈钢带,厚度均匀性直接影响电池的密封性与容量稳定性。

尺寸公差小:通过精密分条、冲压、激光切割等工艺,不锈钢带加工后的产品尺寸公差可控制在 ±0.05mm 内(如连接器弹片的长度公差仅 ±0.03mm),且批量加工时 “一致性好”(同批次产品尺寸差异<0.02mm),无需逐件修正;例如医疗器械的不锈钢带配件,尺寸精度直接影响与其他部件的适配性。

表面平整度高:冷轧不锈钢带的表面粗糙度低(2B 面 Ra≤0.4μm,BA 镜面 Ra≤0.1μm),加工后无需额外打磨即可保持平整;例如精密仪器的不锈钢带外壳,表面平整度可确保与玻璃、塑料部件的无缝贴合,避免因间隙导致的功能失效。

四、成本经济性佳:降低 “全流程加工成本”

不锈钢带的加工优势不仅体现在 “性能与精度”,还能通过 “减少工序、提升效率、延长模具寿命” 降低整体加工成本,性价比远超其他金属带材:

减少加工工序:不锈钢带无需像碳钢那样在加工后额外做防腐处理(如镀锌、涂漆),也无需像铝材那样做氧化处理,加工后可直接投入使用,减少 2-3 道工序;例如家具装饰的不锈钢带,分条后直接折弯即可,无需后续防锈处理,节省工时与材料成本。

提升加工效率:不锈钢带的强度与韧性平衡,可适配 “高速连续加工”—— 如高速冲压时,不锈钢带的送料速度可达 300 次 / 分钟(普通碳钢因易断裂需降低速度至 200 次 / 分钟以下);连续滚弯制成不锈钢管时,不锈钢带的成型速度比铝材高 20%,且不易出现卡料,提升批量生产效率。

延长模具寿命:不锈钢带的表面光滑、无氧化皮(冷轧带),加工时对模具的磨损小;例如冲压模具加工不锈钢带时,使用寿命可达 10 万次以上(加工碳钢带时因氧化皮磨损,模具寿命仅 5 万次左右),减少模具更换频率,降低设备维护成本。

【相关文章】

【相关产品】

微信号:www.cnlichao.net

微信号:www.cnlichao.net

江苏力超新材料科技有限公司

江苏力超新材料科技有限公司

添加微信

添加微信

联系我们

联系我们

电话咨询

电话咨询